3.2.4.2.1. | Productos nitrocelulósicos. |

Están compuestos de nitrocelulosa, resinas, plastificantes, agentes protectores contra la abrasión y la luz, pigmentos y disolventes. La nitrocelulosa es el componente principal y es un compuesto de celulosa y ácido nítrico.

La celulosa se va a unir al grupo nítrico, que es un compuesto formado por nitrógeno, oxígeno e hidrógeno, para formar la nitrocelulosa. Una vez formada la nitrocelulosa, se eliminan los ácidos nitrantes por lavado hasta neutralidad, pero en estas condiciones, la nitrocelulosa no es estable ya que se descompone desprendiendo óxidos de nitrógeno. Esta descomposición es debida a la presencia de ácido libre ocluido en las fibras de nitrocelulosa o en especial a la presencia de sulfato de celulosa. La estabilización se consigue hirviendo la nitrocelulosa en agua ligeramente acidulada.

Las resinas utilizadas son casi siempre sintéticas, sustituyendo a las resinas naturales como la goma laca, ya que proporcionan resistencia a la película de laca frente a los productos químicos, el rozamiento y la influencia del clima. Además incrementan la fuerza de agarre, la de relleno, la dureza y el brillo. Por tanto, se obtendrá un mejor resultado.

Los disolventes empleados son:

-

Los éteres y cetonas (éstos disuelven la nitrocelulosa a cualquier concentración). Son los disolventes verdaderos.

-

Los alcoholes que refuerzan la capacidad de disolución de los verdaderos. Se llaman disolventes latentes.

También se emplean medios diluyentes (no disolventes, porque no disuelven sino que sólo sirven para rebajar la concentración de nitrocelulosa), como hidrocarburos alifáticos (compuestos lineales formados mayoritariamente por carbono e hidrógeno) y aromáticos (compuestos formados por anillos de benceno).

Los plastificantes usados son los ésteres adipínico y ftálico, éstas son sustancias blandas incluidas en el compuesto molecular, dándole elasticidad a la película de producto. Son necesarios porque la nitrocelulosa tiene tendencia a resquebrajarse y agrietarse.

Los agentes de mateado son finas partículas inorgánicas, sales o plásticos. Con esta adición y sin ningún otro tratamiento posterior se consigue un acabado mate más o menos intenso.

El agente lijante más usado es el estearato de cinc. Éste mejora la capacidad de pulimentado de la película de producto una vez seca.

Los protectores de la luz absorben los rayos ultravioleta y retrasan el amarilleo de la madera.

Los pigmentos usados son colorantes orgánicos e inorgánicos en forma de polvos. Éstos dan tonos a los productos pigmentados, sin que sean afectados por los disolventes.

El contenido de partículas sólidas de estos productos está entre un 20% y un 45%, compuesto en conjunto de nitrocelulosas, resinas y plastificantes.

Estos productos son apropiados según su composición para imprimación, fondo y procesos de acabado de poro abierto.

La temperatura ambiente debemos procurar que oscile entre los 14ºC y 26ºC.

Preparación

La preparación consiste en mezclar el producto base con disolvente, según ficha técnica del fabricante. Para los acabados dicha mezcla debe tener una viscosidad de 15-18 segundos y para los fondos en torno a 24 segundos, medidos con copa Ford nº4. El producto base está formado por nitrocelulosa, resinas, plastificantes, agentes protectores y pigmentos. Y los disolventes más usados son los ésteres y cetonas.

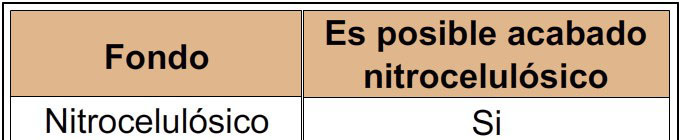

Hay que tener muy en cuenta la compatibilidad entre fondos y acabados. El acabado nitrocelulósico puede aplicarse cuando los fondos usados son nitrocelulósicos, de poliuretano, urea o poliacrílicos. Esto queda expuesto en la siguiente tabla:

Estos productos se aplican a brocha, pistola, rodillo, etc.

Tienen menos resistencia físico-química que los productos de dos componentes. No obstante, suelen ser resistentes a agentes químicos suaves.

Ventajas

-

Son productos que se trabajan con facilidad.

-

Su agarre es muy bueno en casi todas las maderas.

-

Permiten formular productos de mucho brillo.

-

Un mayor aprovechamiento, al ser un producto de secado físico. Ya que el sobrante siempre podremos guardarlo para utilizaciones posteriores, sin que sufra cambio alguno.

Inconvenientes

-

La película seca no es del todo resistente a la luz, ya que se produce la desnitración.

-

La película es poco estable en presencia de alcoholes, ácidos, lejía, agua y calor.

-

Su resistencia a las rayaduras y la abrasión es menor que la de los productos de reacción.

-

Flexibilidad muy débil y dureza mediana, lo que le da una mala resistencia al choque.

-

Alto grado de inflamabilidad.